Il tema della transizione energetica e delle soluzioni per interpretarla al meglio investe da tempo la ricerca di 2G Energy AG, uno dei maggiori produttori mondiali di impianti di cogenerazione che si appresta nel 2025 a celebrare i suoi 30 anni di fondazione. Lo dimostra il suo ultimo progetto di ricerca applicata che ha coinvolto la prestigiosa Università di Amberg-Weiden in Germania nella trasformazione di un preesistente impianto di cogenerazione dall’alimentazione a gas a quella ad idrogeno.

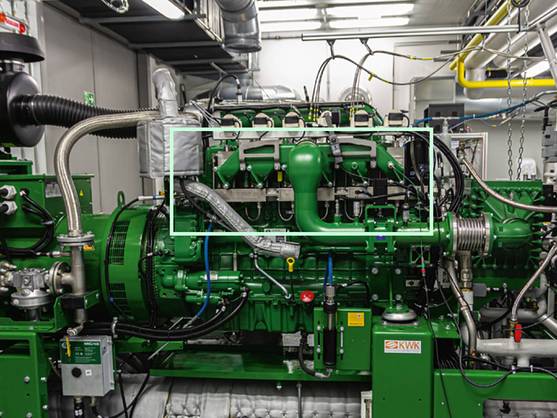

L’impianto protagonista del progetto di conversione è un cogeneratore a gas naturale preesistente con una capacità elettrica di 250 kW, installato presso l’OTH di Amberg nel marzo 2019 e già impiegato nella ricerca e nell’insegnamento fin dalla sua messa in funzione.

L’impegno di 2G nella produzione di energia elettrica e termica on site tramite idrogeno risale al 2014. Uno dei primi impianti di cogenerazione 100% idrogeno è stato realizzato nell’ambito di un progetto collaborativo tra Stadwerk Hassfurt GmBH e lo stesso Istituto di Tecnologia Energetica presso l’OTH di Amber- Weiden. La ricerca è continuata con il successivo “Progetto CH2P”, un’iniziativa di ricerca tecnico-scientifica finanziata dal Ministero Federale per gli Affari Economici e la Protezione del Clima con obiettivo l’aumento della densità di potenza dei generatori ad idrogeno. Tale know-how, acquisito nell’installazione di nuovi impianti, è stato sicuramente determinante nel facilitare il processo di conversione dell’impianto di cogenerazione a gas di Amberg-Weiden.

Il successo del progetto appena concluso, infatti, ha radici profonde anche nella progettazione: da diversi anni tutti gli impianti di cogenerazione 2G presentano un design modulare che, grazie agli esiti delle continue ricerche e installazioni, è stato sempre più ottimizzato in funzione del nuovo carburante, facilitando la conversione tramite una sostituzione dei singoli elementi. È il caso dell’adattamento della geometria della camera di combustione. Oltre al cambiamento del rapporto di compressione determinato dall'impiego di pistoni differenti, durante la conversione è stato necessario modificare anche il processo di formazione della miscela che, con l’idrogeno, deve avvenire direttamente nella camera di combustione. A tal fine, l'idrogeno viene introdotto nel condotto di aspirazione tramite un iniettore di gas prima che la miscela pronta per l'accensione venga immessa nella camera di combustione. Oltre alla maggiore facilità di accensione rispetto ai gas convenzionali, l'idrogeno presenta anche una velocità di fiamma laminare superiore, il che richiede che l'aria compressa venga mescolata con l'idrogeno solo poco prima della combustione per evitare un'ignizione incontrollata.

Un altro importante e determinante aspetto è quello della necessità di collegare fin da subito i programmi di manutenzione e retrofit ai piani di conversione all’idrogeno. Sia i pistoni che gli iniettori di gas 2G, oltre al turbo compressore adatto all’idrogeno, sono standardizzati da tempo al punto da poter essere sostituiti o aggiornati – come già normalmente accade in fase di regolare revisione - in un secondo momento con un costo della conversione che può essere ridotto al 10-15% dell’investimento iniziale.

L'altro versante riguarda l’impianto di stoccaggio dedicato, i cui lavori per la costruzione della stazione di alimentazione a idrogeno per il cogeneratore pilota ad Amberg vedranno un completamento nel prossimo futuro a dimostrazione dell’impegno continuo di 2G come facilitatore dei processi di autonomia energetica nella direzione della sostenibilità.